Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-11-18 Происхождение:Работает

В современном производстве производительность и долговечность компонентов часто зависят от качества поверхностного покрытия. Оборудование для термического напыления является важным решением для получения высокоэффективных поверхностей, способным повысить износостойкость, защиту от коррозии, теплоизоляцию и химическую стабильность в широком спектре промышленных применений. В Jinan Tanmng New Material Technology Co., Ltd. мы поставляем самые современные системы термического напыления, включая линии дуговой, сверхзвуковой, плазменной и сверхскоростной лазерной наплавки, поддерживаемые более чем 40 комплектами импортного высокотехнологичного оборудования для термического напыления и 50 высокоточными обрабатывающими агрегатами. Эти системы обеспечивают точное нанесение, стабильные свойства покрытия и исключительное качество поверхности. Понимание того, какие материалы и порошки наиболее совместимы с оборудованием для термического напыления, имеет решающее значение для инженеров, исследователей и специалистов по покрытиям, стремящихся оптимизировать производительность, надежность и экономическую эффективность своих компонентов.

Технология термического напыления – это не просто нанесение слоя материала на подложку; это наука о сочетании возможностей оборудования, характеристик порошка и параметров процесса для достижения заданных функциональных свойств. Будь то усиление валков бумагоделательных машин, защита высокопрочных нефтехимических компонентов или продление срока службы промышленных котлов, выбор правильного сырья и сочетания процессов имеет первостепенное значение. В этой статье представлено подробное руководство по материалам и порошкам, наиболее подходящим для оборудования термического напыления, рассмотрены их характеристики, особенности обработки и результаты производительности в зависимости от применения.

Термическое напыление позволяет использовать широкий спектр исходных материалов, каждый из которых адаптирован к конкретным инженерным и эксплуатационным требованиям. Правильное сырье обеспечивает не только оптимальные характеристики покрытия, но также максимально увеличивает срок службы и эффективность эксплуатируемого оборудования.

Металлические порошки и сплавы являются основой многих применений термического напыления. Керметы, представляющие собой металлокерамические композиты, обладают исключительной износостойкостью и особенно эффективны в средах с высоким трением. Сплавы на основе никеля и кобальта обладают превосходной стабильностью при высоких температурах и коррозионной стойкостью, что делает их идеальными для компонентов, подвергающихся воздействию агрессивных химических или термических сред. Порошки нержавеющей стали обеспечивают сочетание коррозионной стойкости, механической прочности и адгезии, что делает их широко используемыми в нефтехимическом и энергетическом секторах.

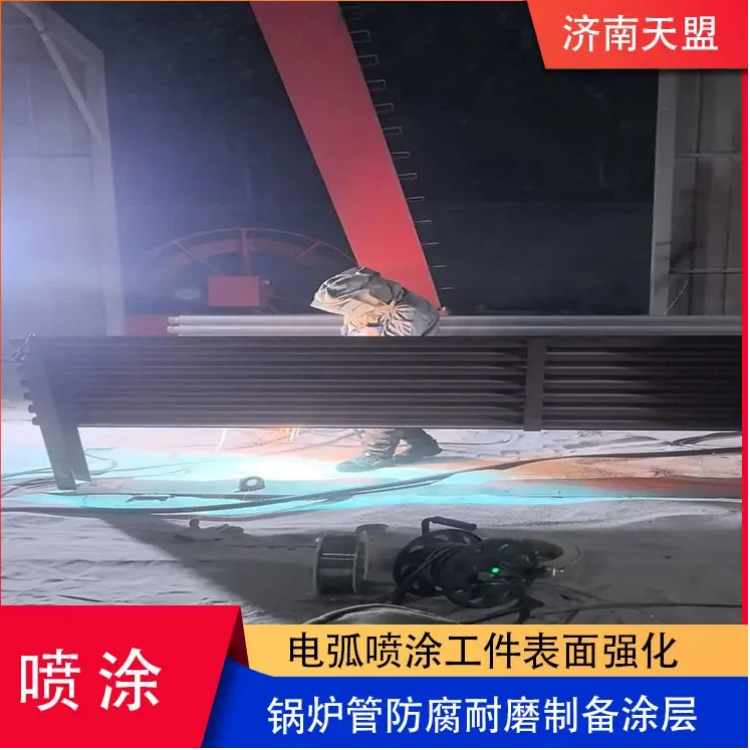

Выбор порошка металлического сплава влияет не только на производительность, но и на процесс нанесения. Например, системы сверхзвукового распыления ускоряют частицы до чрезвычайно высоких скоростей, способствуя сильной адгезии и низкой пористости, что имеет решающее значение для таких компонентов, как насосные штанги, бурильные трубы и прижимные валки. С другой стороны, дуговое напыление может обеспечить высокую скорость осаждения и часто используется для больших промышленных поверхностей, где важно обеспечить объемное покрытие. Правильное сочетание сырья из металлических сплавов с соответствующим оборудованием для термического напыления обеспечивает как эффективность, так и надежность покрытия.

Керамические порошки, в том числе диоксид циркония и оксид алюминия, широко известны своими теплоизоляционными, твердостными и износостойкими свойствами. В сочетании с металлическими связующими для формирования композиционных порошков эти покрытия уравновешивают твердость и прочность, что делает их пригодными как для механических компонентов, подвергающихся высоким нагрузкам, так и для термочувствительных применений.

Оборудование плазменного напыления превосходно справляется с обработкой керамических порошков благодаря своим высокоэнергетическим плазменным дугам, которые могут полностью плавить и проецировать керамические частицы на подложку, образуя плотный и высокоадгезивный слой. Это имеет решающее значение для таких применений, как лопатки турбин, гильзы камеры сгорания, компоненты двигателей и электрические изоляторы, где важны как термическая стабильность, так и механическая прочность. Композитные порошки также позволяют настраивать свойства, создавая покрытия, способные противостоять термоциклированию, сохраняя при этом износостойкость при механических нагрузках.

В системах термического напыления может использоваться сырье с подачей проволоки или порошка, каждое из которых имеет свои преимущества. Системы с проволочной подачей обычно обеспечивают высокую эффективность осаждения и менее склонны к образованию отходов, что полезно для покрытия больших промышленных валков, трубопроводов или резервуаров. Они особенно эффективны при больших объемах работ и позволяют осуществлять непрерывное распыление без частой замены материала.

Системы с порошковой подачей, напротив, предлагают большую гибкость в выборе материала, контроле размера частиц и корректировке состава. Эти системы незаменимы для применений, требующих точных свойств покрытия, таких как компоненты аэрокосмической отрасли, медицинские имплантаты и высокопроизводительное промышленное оборудование. Понимание ограничений и преимуществ проволоки по сравнению с порошковым сырьем позволяет инженерам сопоставлять возможности оборудования с требованиями проекта, оптимизируя как производительность, так и экономическую эффективность.

Физические характеристики порошков, часто называемые морфологией порошков, играют решающую роль в определении качества, консистенции и функциональных характеристик покрытия. Различия в форме частиц, распределении размеров и поведении при плавлении могут привести к изменениям в эффективности осаждения, пористости, чистоте поверхности и механических свойствах.

Равномерное распределение частиц по размерам имеет решающее значение для обеспечения плавного потока порошка через систему подачи и равномерного осаждения на подложку. Мелкие порошки имеют тенденцию создавать более гладкие и плотные покрытия с минимальной пористостью, но требуют точных механизмов подачи, чтобы предотвратить засорение или неравномерную подачу. Более грубые порошки, хотя и легче подаются, могут привести к получению более шероховатой поверхности и более высокой пористости.

На текучесть влияет не только размер частиц, но и форма частиц. Сферические порошки обычно текут легче и плавятся равномерно, тогда как порошки неправильной формы могут потребовать специального подающего оборудования или дополнительной предварительной обработки. Характер плавления порошка определяет необходимую тепловую энергию для достижения оптимального осаждения. Порошки должны достичь полурасплавленного или расплавленного состояния для образования прочных металлургических связей с подложкой. Согласование параметров оборудования, таких как температура распыления, скорость частиц и геометрия сопла, с характеристиками порошка имеет важное значение для получения высокоэффективных покрытий.

Поддержание качества порошка от доставки до применения имеет решающее значение. Воздействие влаги, загрязнений или окисления может ухудшить свойства порошка, что приведет к плохой адгезии, увеличению пористости или нестабильной толщине покрытия. Контролируемые условия хранения, бережное обращение и периодические проверки качества являются стандартными передовыми методами обеспечения стабильных результатов. В Jinan Tanmng New Material Technology Co., Ltd. порошки хранятся в контролируемых условиях и тщательно отслеживаются для поддержания оптимальной производительности, снижая риск дефектов покрытия и задержек производства.

Выбор правильного сочетания сырья и процесса распыления имеет решающее значение для достижения желаемых свойств покрытия. Один и тот же материал может дать совершенно разные результаты в зависимости от используемого метода и оборудования.

Напыление высокоскоростного кислородного топлива (HVOF) в сочетании с порошками карбида вольфрама и кобальта (WC-Co) является золотым стандартом для износостойких покрытий. Процесс HVOF перемещает частицы со сверхзвуковой скоростью, создавая плотные покрытия с низкой пористостью и исключительной твердостью. Такие компоненты, как плунжеры, насосные штанги и бурильные трубы, которые подвергаются сильному истиранию и механическим нагрузкам, значительно выигрывают от покрытий WC-Co, что позволяет значительно увеличить срок службы и сократить частоту технического обслуживания.

Керамические покрытия, напыленные плазмой, такие как диоксид циркония, стабилизированный иттрием, обеспечивают высокоэффективный тепловой барьер. Эти покрытия необходимы для защиты металлических подложек в высокотемпературных средах, таких как лопатки турбин, камеры сгорания и промышленные печи. Процесс плазменного напыления обеспечивает полное плавление и правильное соединение керамических частиц, в результате чего покрытия выдерживают термоциклирование, минимизируют теплопередачу и увеличивают срок службы компонентов.

Для нанесения коррозионностойких металлических покрытий широко используются процессы дугового и газопламенного напыления. Сплавы никеля, кобальта и нержавеющей стали обычно применяются для защиты компонентов, подвергающихся воздействию агрессивных химикатов, морской среды или высокотемпературных окислительных условий. Контролируя параметры процесса, такие как температура, расстояние распыления и скорость частиц, можно получить плотные, однородные покрытия с превосходной адгезией. Эти покрытия предотвращают деградацию материала, продлевают срок службы и поддерживают эффективность работы в критически важных промышленных приложениях.

Даже самое лучшее сырье не может достичь оптимальных характеристик без точного контроля над процессом термического напыления. Возможности оборудования, настройки параметров и протоколы мониторинга играют решающую роль в качестве покрытия.

Температура, скорость частиц, расстояние и угол распыления напрямую влияют на плотность, пористость и адгезию покрытия. Небольшие отклонения этих параметров могут привести к неравномерности покрытия, снижению производительности или повышенному износу. Усовершенствованное оборудование для термического напыления от Jinan Tanmng New Material Technology Co., Ltd. позволяет операторам точно настраивать все критические параметры, обеспечивая воспроизводимые результаты для компонентов различной геометрии и материалов.

Чтобы обеспечить стабильное качество покрытия, современные операции термического напыления включают непрерывный мониторинг ключевых параметров, таких как температура частиц, скорость и скорость осаждения. Проверка после нанесения покрытия включает испытание на адгезию, измерение пористости, испытание на твердость и микроструктурный анализ. Эти шаги жизненно важны для подтверждения того, что покрытия соответствуют строгим промышленным требованиям, особенно для дорогостоящих применений в аэрокосмической, нефтехимической и энергетической отраслях.

Совместимость оборудования для термического напыления и порошков премиум-класса повышает качество покрытия, сокращает отходы и повышает общую эффективность процесса. Системы, способные работать с широким спектром металлов, керамики и композитных порошков, позволяют инженерам точно настраивать покрытия в соответствии с конкретными требованиями к производительности. Дополнительные услуги по настройке и оптимизации процесса дополнительно гарантируют, что каждое покрытие достигнет желаемых механических, термических и химических свойств, что упрощает получение стабильных результатов с высокими техническими характеристиками.

Понимание взаимодействия между материалами, порошками и оборудованием имеет решающее значение для максимизации потенциала оборудования для термического напыления. Jinan Tanmng New Material Technology Co., Ltd. предлагает универсальные высокоточные системы, которые подходят для широкого спектра порошков и материалов, обеспечивая соответствие покрытий самым строгим промышленным стандартам. От износостойких покрытий WC-Co до теплоизоляционной керамики и коррозионностойких металлических слоев — наше оборудование и технологический опыт обеспечивают надежные и высокопроизводительные результаты. Для получения дополнительных запросов или обсуждения ваших конкретных требований к покрытию свяжитесь с нами сегодня и изучите наши передовые решения для термического напыления..

В1: Какие порошки наиболее подходят для оборудования термического напыления?

A1: Обычно используются металлические сплавы (Ni, Co, нержавеющая сталь), керметы, керамика (диоксид циркония, оксид алюминия) и композиционные порошки, выбранные с учетом требований к износу, термическим или коррозионным воздействиям.

Вопрос 2: Как морфология порошка влияет на качество покрытия?

A2: Размер частиц, форма и характеристики плавления влияют на текучесть, консистенцию осаждения, адгезию и качество поверхности. Оптимизированные порошки необходимы для получения однородных высококачественных покрытий.

Вопрос 3: Какой процесс лучше всего подходит для изготовления износостойких покрытий?

A3: Напыление HVOF порошками WC-Co позволяет получить плотные покрытия с низкой пористостью, идеально подходящие для промышленных компонентов, подверженных абразивному износу.

Вопрос 4. Почему совместимость оборудования с порошками премиум-класса имеет решающее значение?

A4: Правильно совместимое оборудование обеспечивает точную подачу порошка, сокращает количество отходов и позволяет получать высококачественные покрытия для критически важных промышленных применений и приложений с высокими техническими характеристиками.