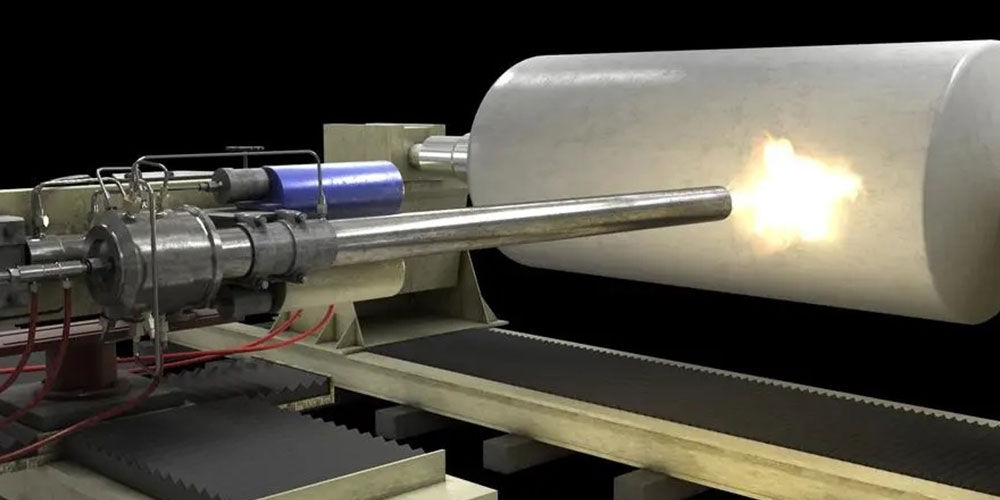

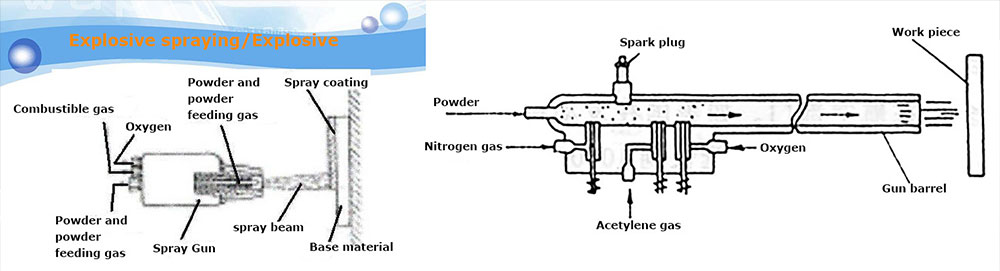

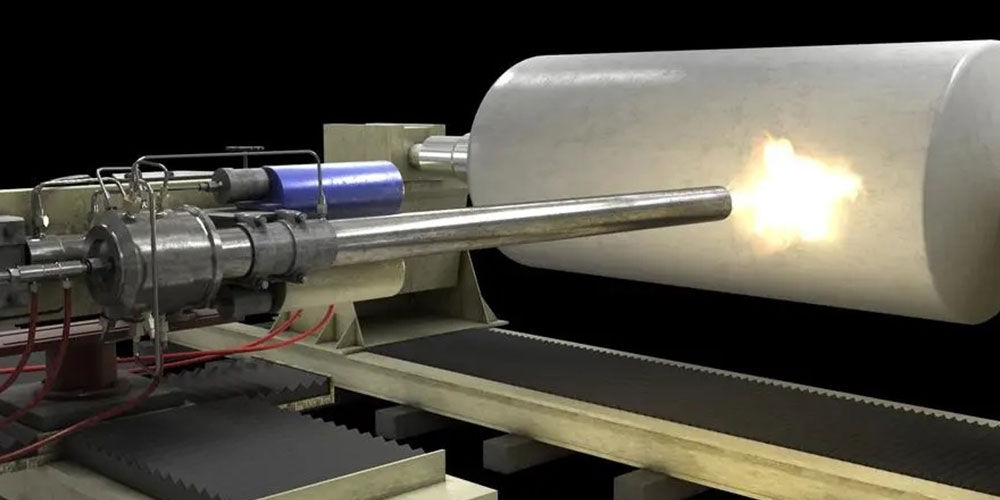

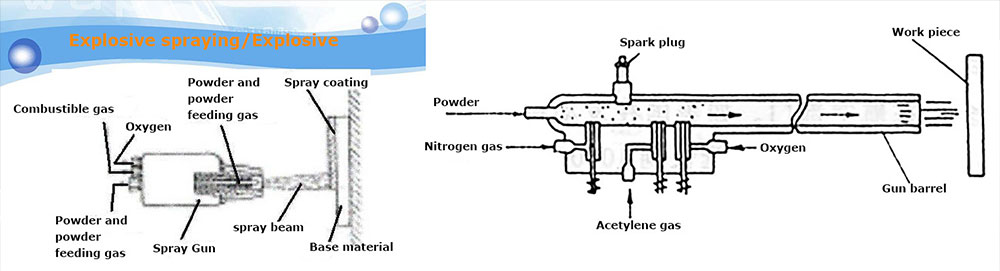

Взрывное распыление — это метод, при котором кислород и газообразный ацетилен смешиваются в определенном соотношении в специально разработанной камере сгорания, а затем взрываются, чтобы нагреть и расплавить порошок, в результате чего частицы ударяются о поверхность детали на высокой скорости, образуя покрытие. .

Взрывное распыление — это метод, при котором кислород и газообразный ацетилен смешиваются в определенном соотношении в специально разработанной камере сгорания, а затем взрываются, чтобы нагреть и расплавить порошок, в результате чего частицы ударяются о поверхность детали на высокой скорости, образуя покрытие. .Самой большой особенностью взрывного напыления является высокая скорость полета и высокая кинетическая энергия частиц, поэтому покрытие взрывным напылением имеет: Во-первых, высокую прочность связи между покрытием и матрицей.Во-вторых, покрытие плотное и имеет очень низкую пористость.В-третьих, шероховатость поверхности покрытия после обработки низкая.В-четвертых, температура поверхности заготовки низкая.При взрывном распылении, когда содержание ацетилена составляет 45%, кислородно-ацетиленовая смесь может создавать температуру свободного горения 3140°С, но во взрывоопасных условиях она может превышать 4200°С, поэтому большинство порошков может плавиться.Расстояние, на которое транспортируется порошок в высокоскоростной пушке, значительно больше, чем в плазменной пушке, что также является причиной высокой скорости частиц.Взрывным распылением можно распылять металл, металлокерамику и керамические материалы.Однако из-за высокой цены оборудования, сильного шума, окислительной атмосферы и других причин оно не получило широкого распространения в стране и за рубежом.Наиболее успешно применяемым взрывным напылением в мире является патент, полученный филиалом Linde американской Union Carbide Company в 1955 году. В нашей стране примерно в 1985 году Научно-исследовательский институт аэрокосмических материалов Министерства аэрокосмической промышленности Китая успешно разработал метод взрывного напыления. оборудование.Что касается характеристик покрытия Co/WC, эффективность распыления близка к уровню Union Carbide в США.

Характеристики взрывного распыления:

Самая большая характеристика взрывного распыления заключается в том, что тепловая энергия внезапного взрыва используется для нагрева и плавления распыляемого материала, а высокое давление, создаваемое ударной волной взрыва, используется для распыления порошкового материала на высокой скорости на поверхность распыления. подложку заготовки для формирования покрытия.Его основные преимущества заключаются в следующем.

(1) Можно распылять широкий спектр материалов: от алюминиевых сплавов с низкой температурой плавления до керамики с высокими температурами плавления, а размер частиц порошка составляет 10 ~ 120 мкм.

(2) Термическое повреждение заготовки небольшое.Поскольку взрывное распыление является импульсным, время воздействия потока горячего воздуха и частиц каждый раз короткое, а азот оказывает охлаждающее действие на заготовку.Температура заготовки ниже 200°C, поэтому термическое повреждение матрицы невелико, деформации и фазового перехода не произойдет.

(3) Толщину покрытия легко контролировать, припуск на обработку небольшой, операции по техническому обслуживанию удобны.

(4) Шероховатость покрытия, нанесенного методом взрывного напыления, низкая, возможно, менее 1,60 мкм, а после шлифования шероховатость может достигать 0,025 мкм.

(5) В процессе напыления карбиды и порошковые материалы на основе карбидов не вызывают разложения и обезуглероживания углерода, что обеспечивает согласованность состава ткани покрытия и состава порошка.

(6) Низкое потребление кислорода и низкие эксплуатационные расходы.